|

Гостевая

книга

| |

Глава 27. О том,

как посредством мини-нагнетателя сыпучих

сред можно изготовить из бетонных смесей

фундаментные и стеновые блоки, оконные

перемычки, подоконные плиты, черепицу и

другие изделия, необходимые при

строительстве дома

В главах

19 и 21 рассказано, как посредством

разнообразных нагнетателей и мини-нагнетателя

сыпучих сред изготовить

высококачественные грунтоблоки, из которых

можно сложить добротные стены жилого дома и

разнообразные хозяйственные постройки.

Для тех,

кто, не смотря на выше изложенное, всё же

сомневается в пригодности грунтоблоков как

стенового материала, можно рекомендовать

изготовить блоки из бетонных смесей, в

которых в качестве заполнителя

использованы легкие материалы: перлит,

пемза, туф, опилки, костра, шлак.

Помимо

стеновых блоков при строительстве здания

требуются и другие изделия, большинство из

которых в условиях индивидуального

строительства проще всего изготовить из

бетонных смесей. А для выполнения этих

работ опять же лучше всего использовать

мини-нагнетатель сыпучих сред в силу того,

что, используя этот инструмент, можно

эффективно уплотнять жёсткие маловлажные

бетонные смеси, то есть такие бетонные

смеси, которые сжатые в руке, не оставляют

следов раствора на руке и держаться в комке,

подобно свеже отрытой земле.

Ещё в

конце девятнадцатого века считалось

обязательным применение жестких бетонных

смесей для всякого ответственного

сооружения. Это объяснялось тем, что

жесткие бетонные смеси при условии

должного уплотнения давали бетон наивысшей

прочности. В то время качественно уплотнить

эту бетонную смесь можно было только

посредством трамбования, поэтому такие

смеси называли трамбованным бетоном. Тогда

ещё было известно, что применение

трамбованного бетона позволяло экономить

цемент до 25 %, повышать прочность до 30 %,

увеличивать плотность,

водонепроницаемость и морозостойкость

бетона.

Отсутствие надлежащих машин для хорошего и

быстрого уплотнения жестких бетонных

смесей и, как следствие, высокая

трудоёмкость работ с ними привело к тому,

что в индивидуальном строительстве

используют преимущественно пластичные и

литые бетонные смеси. Это в свою очередь

приводит к перерасходу цемента и

соответственно денег, а часто и к низкому

качеству получаемых изделий.

Использованием мини-нагнетателя можно

изменить эту ситуацию в лучшую сторону.

Причём кардинально, так как технология

зонного нагнетания очень эффективна при

производстве бетонных и железобетонных

изделий.

Промышленная апробация показала, что

посредством технологии зонного нагнетания

можно:

| формовать изделия,

как из обычных бетонных смесей, так и из

мелкозернистых, причём переход с одного

вида или состава на другой не требует ни

какой переналадки оборудования;

| формовать изделия из

мелкозернистой смеси с уровнем расхода

цемента как в обычных смесях с крупным

заполнителем при марках бетона, не

превышающих активность цемента;

| получать

высокопрочный бетон с маркой превышающей

активность цемента в 1,5 – 2 раза при

расходах последнего, соответствующих

полному заполнению межзерновых пустот;

| достигать высокой

степени и однородности уплотнения

получать поверхность без видимых пор;

| получать высокую

морозостойкость, более 1000 циклов;

| обеспечивать полную

механизацию процесса, исключать вредное

влияние вибрации и шума на обслуживающий

персонал;

| повысить

долговечность и надежность формовочных

устройств. |

| | | | | |

Конкретное строительство может

потребовать разнообразные изделия

различных размеров и форм. Поэтому приведём

здесь общие рекомендации по формованию

изделий мини-нагнетателем и упомянем

только часть изделий, которые возможно

изготовить посредством мини-нагнетателя.

Осваивать работу с мини-нагнетателем лучше

на изделиях простой формы, причём на плитах

лучше, чем на блоках. Это связано с тем, что

как уже отмечалось в главе 19, при формовании

протяжённых изделий легче увидеть обратное

выпирание формуемого материала из

уплотняемой зоны, чем при формовании

коротких, когда рабочий орган нагнетателя

перекрывает почти всю верхнюю поверхность

изготовляемого изделия.

Для

формования изделий из бетонных смесей

рабочее место организуется так же, как и при

изготовлении грунтоблоков.

На

рабочем месте необходимо иметь нагнетатель

сыпучих сред с формой или несколькими

формами, совок для подачи бетонной смеси в

нагнетатель, кельму для периодического

перемешивания приготовленной смеси и для

исправления возможных дефектов верхней

поверхности формуемых изделий, гаечные

ключи для распалубки формы, скребок, щётку-смётку

и ветошь для чистки формы, захват для съёма

и переноски отформованных блоков, а также

смазку (например, отработанное моторное

масло) для возможной смазки

формообразующих элементов для

предотвращения прилипания бетона к форме.

Все требуемые принадлежности располагают

так, чтобы они не мешали работе с мини-нагнетателем,

но в то же время находились под рукой.

Целесообразно приготовление бетонной

смеси организовать вблизи рабочего места.

При этом нужно, чтобы емкость с

подготовленной бетонной смесью

располагалась рядом.

Организация изготовления изделий из

бетонной смеси аналогична изготовлению

грунтоблоков.

Перед

работой мини-нагнетатель следует

подключить к электросети и опробовать на

холостом ходу. После опробования

приступают непосредственно к изготовлению

бетонных изделий.

Для этого

тщательно подготовленную и перемешенную

бетонную смесь размещают вблизи рабочего

места. При этом количество смеси должно

быть таким, чтобы его можно было бы

выработать максимум за час. В противном

случае начнётся процесс схватывания и

свойства бетонной смеси будут постепенно

ухудшаться.

Включают

привод мини-нагнетателя и совком подают

бетонную смесь в бункер-кожух так, чтобы она

попадала в форму через сквозные каналы в

платформе. По мере просыпания смеси в форму

её периодически подсыпают в бункер-кожух

для того, чтобы подача смеси в зону

формования происходила постоянно. После

заполнения части формы, примыкающей к месту

качания рабочего органа, последний

начинает нагнетать своей подошвой ту часть

бетонной смеси, которая оказывается между

верхом формуемого изделия и подошвой

платформы в её верхнем положении. Эта часть

материала вдавливается платформой в форму

при своём движении к ней.

Постоянно подсыпая бетонную смесь,

дожидаются момента обратного её выпирания

перед платформой и выше нижнего положения

её подошвы. После этого, продолжая подсыпку

материала, в зависимости от выбранной схемы

закрепления нагнетателя и формы на

верстаке, либо перемещают форму

относительно нагнетателя в направлении

обратном выпиранию материала, либо

перемещают нагнетатель вдоль формы вслед

за выпираемой бетонной смесью, до

заполнения всей формы и выхода платформы за

пределы последней формообразующей ячейки

формы. При этом необходимо помнить и

соблюдать правила изложенные в главе 19,

обуславливающие образования и поддержание

текучей зоны на протяжении всего процесса

формования. Для изготовления протяжённых

изделий необходимо соблюдать условия

первого случая, а при формовании блоков

следует придерживаться второго случая этих

правил.

После

выхода платформы за пределы формы

выключают привод мини-нагнетателя, затем

производят распалубку формы и снимают с неё

отформованные изделия. Изделия необходимо

складывать на заранее подготовленное место.

Вслед за тем производят чистку и сборку

формы, а при необходимости и её смазку.

Дальше описанный выше процесс повторяется

необходимое количество раз.

Отформованные изделия должны быть

размещены таким образом, чтобы при хранении

из них не испарялась вода. Для чего изделия

обычно накрывают мокрой мешковиной. После

твердения изделия периодически поливают

водой. Летом в жаркие дни можно

рекомендовать размещать отформованные

изделия в специально сооружённом парнике,

где дополнительно установлены ёмкости с

водой для поддержания в парнике высокой

влажности. Сочетание высокой влажности,

препятствующей испарению воды из тела

изделий, с достаточно высокой температурой

убыстряют процесс набора прочности

отформованных изделий. Так как бетонные

изделия набирают свою марочную прочность в

течение 28 суток, то рекомендуется в течение

этого времени периодически поливать их

водой, предохраняя их тем самым от полного

высыхания.

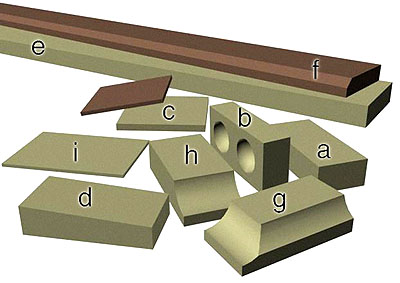

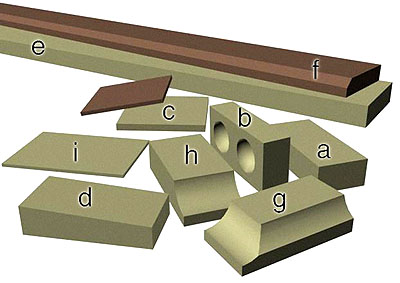

рис 7.1

На рис.7.1

представлены некоторые изделия, которые

можно изготавливать посредством мини-нагнетателя.

Часто при

строительстве дома удобнее и легче

сооружать фундамент из блоков. Для тех, кто

предпочитает такие сборные фундаменты,

предлагаем посредством мини-нагнетателя

изготовить необходимое количество блоков

из маловлажных бетонных смесей. Такие

блоки могут иметь те же размеры, что и

грунтоблоки. И изготавливать их можно в тех

же формах. Так как бетонные изделия

имеют меньшую распалубочную прочность, чем

грунтовые, то рекомендуется, эти изделия

при распалубке снимать вместе с поддонами,

на которых они в течение некоторого времени

набирают достаточную для дальнейших

манипуляций прочность. Обычно это

составляет от одних до трёх суток в

зависимости от условий твердения бетона.

Бетонные

фундаментные блоки можно изготавливать

сплошными и пустотными (см.рис.7.1.а, b). В

последнем случае в форму необходимо

вставить соответствующие

пустотообразователи.

Из

бетонных блоков можно складывать не только

фундаменты, но и цокольную часть здания.

Как уже

упоминалось в начале главы, используя

бетонную смесь с легкими заполнителями,

можно изготовлять и стеновые бетонные

блоки с хорошими теплотехническими

показателями.

Посредством мини-нагнетателя можно

изготовить плиты различного назначения,

при этом если используют универсальную

форму, то требуемую толщину получают путём

применения подкладок необходимой толщины.

Одним из

таких изделий является облицовочная плитка

размером 250х250 мм и толщиной 12-20 мм. Такими

плитками можно облицовывать грунтоблочные

стены, придавая им тем самым дополнительную

защиту от атмосферных воздействий, а также

определённый декоративный вид. При

улучшении теплотехнических характеристик

существующих и строящихся зданий, когда на

наружную поверхность стен закрепляют

утеплитель (минерально-волокнистые плиты,

пенопласты и др.), этот слой утеплителя

также может быть защищён облицовочной

бетонной плиткой.

При

использовании рядовой бетонной смеси такая

плитка будет иметь серый цвет. Если же

использовать цветные цементы или добавлять

в бетонную смесь красящие пигменты можно

получить плитку желаемого цвета (пигменты

должны быть щёлочестойкими). Кроме того

лицевой поверхности плитки можно придавать

различную фактуру путём определённых

приёмов.

Например,

перед формовкой на дно формы укладывается

стекло или полированный металлический лист,

лучше из нержавеющей стали. После этого в

форму на дно бросают некоторое количество

цветной бетонной смеси, а затем

осуществляют формовку. В результате

контактирующая с дном формы поверхность

плитки получится мраморовидная.

Другой

приём. Перед формовкой насыпается слой

бетонной смеси на дно формы, после чего на

этот слой местами наливается вода

небольшими порциями (каплями). После этого

формуют плитку. После твердения на лицевой

поверхности (обращённой ко дну формы)

образуются каверны, которые придают

поверхности плитки фактуру пилённого

ракушечника. Использование белого цемента

в сочетании с жёлтым песком усиливает эту

имитацию.

Для

придания рельефной фактуры на дно формы

укладывается лист бумаги, на который

предварительно наклеены водо-растворимым клеем мелкие кусочки какой-либо породы (гранит,

мрамор и др.). Затем производят формование

плитки. После твердения бетона смывают

бумагу, под которой образуется рельефная

структура с вмоналиченными в плитку

камнями.

Для

получения плитки с определённым

геометрическим орнаментом или другим

рисунком на дно укладывается поддон с

изготовленным на нём рельефом. Рельеф может

быть выполнен как внутрь плитки, так и

наружу. Профиль рельефа должен иметь хотя

бы небольшой уклон, улучшающий условия

отделения дна от затвердевшего изделия.

Для

перекрытия оконных и дверных проёмов в

зависимости от проекта здания может быть

использована либо сводчатая конструкция,

выложенная из клиновидных блоков, либо

балочная конструкция, выполненная

посредством бетонных или железобетонных

перемычек. Для обоих случаев можно

изготовить соответствующие изделия: либо

клиновидный блок (рис.7.1.d), либо

железобетонную перемычку (рис.7.1.e).

Окно

также нуждается в подоконнике, который

может быть также изготовлен в виде бетонной

плиты, такой как, например, представленная

на рис.7.1.f.

При

сооружении лестниц, особенно наружных,

можно проступи изготовить из бетона, причём

в качестве заполнителя часто применяют

мраморную крошку, для придания ступеням

лестницы благородного вида.

При

сооружении зданий для создания

индивидуального облика требуются в

небольших количествах различные

декоративные изделия. Заказывать их в

специальных мастерских, как правило, очень

дорого. А посредством мини-нагнетателя их

можно изготовить непосредственно на месте

строительства. Это фасонные изделия для

изготовления различных конструктивных

и архитектурных форм: карнизов, поясков,

пилястр, парапетов, аркад и т.п.

Изготовление таких изделий может

производиться либо в универсальной форме с

вставленными в неё фигурными

формообразующими элементами, либо в

специальной форме, которая может быть

выполнена из разных материалов или из их

комбинаций Обычно, для получения четкого

рельефа в качестве материала используют

мелкозернистую бетонную смесь.

В

современной практике строительства часто

применяют декоративные пилястры, которые

изготавливаются отдельно целиком или по

элементам, и закрепляются на стену. В

зависимости от размеров и формы пилястры

подготавливается одна или несколько форм, в

которых пилястра и формуется.

Мини-нагнетатель

пригоден и для изготовления кровельного

материала, такого как плоская цементно-песчаная

черепица (рис.7.1.g).

Изготовление плоской черепицы требует

определённой аккуратности, так как толщина

изделия незначительная (8-10 мм) и можно легко

вызвать сдвижку отформованной части

изделия. Для получения качественной

черепицы бетонную мелкозернистую смесь

приготавливают на песке, с модулем

крупности не менее Мкр=2,5. При этом

количество вяжущего должно

соответствовать полному заполнению

межзернового пространства цементным клеем.

В

заключение главы остановимся на дефектах

уплотнения, которые могут возникнуть в

процессе формования, и на способах их

устранения.

Не

прибегая к специальным измерениям, о

качестве уплотнения можно судить по

внешнему виду поверхностей

свежеотформованного изделия.

Если все

поверхности однородны по структуре и цвету,

то можно считать, что бетонная смесь

уплотнена по всему объёму изделия.

Неоднородность свидетельствует о

некотором недоуплотнение бетонной смеси.

Если

вдоль всей нижней части боковых

поверхностей изделия (относительно

перемещения нагнетателя), а также и со

стороны дна поверхность имеет другой цвет,

видимые дефекты, более рыхлую структуру, то

это означает, что выпирание материала из-под

рабочего органа, по которому определяют

условия образования текучего клина,

происходило в верхней части формуемого

изделия. Причина этого в том, что, либо

выбрана более глубокая форма, чем

предусмотрена конструкцией нагнетателя, и

он не в состоянии её проработать по всей

толщине, либо при формовании оператор мини-нагнетателя

при его перемещении ориентировался на

верхнюю часть выпираемого слоя из-под

нагнетателя. Для устранения в дальнейшем

этого дефекта необходимо использовать

форму, предусмотренную техническими

характеристиками нагнетателя, и при

формовании перемещать нагнетатель

относительно формы только при условии

явного движения выпираемой бетонной смеси

непосредственно по дну формы.

Если

вдоль одной боковой поверхности

наблюдается неоднородный вид поверхности,

а вдоль другой поверхность однородна, то

это означает, что выпирание из-под рабочего

органа нагнетателя происходило

неравномерно по ширине формуемого изделия (у

одного борта формы смесь опережала

остальную часть) и оператор, перемещая мини-нагнетатель,

ориентировался на опережающую часть

выпираемой бетонной смеси. Причина

отставания смеси вдоль одного из бортов

заключается в плохом питании этой части

зоны формования из-за возможного зависания

бетонной смеси на верхней поверхности

платформы или из-за подачи бетонной смеси

преимущественно в одну сторону бункера-кожуха.

Для устранения и недопущения этого дефекта

в дальнейшем необходимо перемещать мини-нагнетатель

относительно формы только вслед за

отстающей частью смеси, а для более

равномерного выпирания бетонной смеси,

стараться подавать смесь в обе стороны

бункера-кожуха. В случае зависания смеси

устранить его.

Если

вдоль боковых поверхностей наблюдается их

неоднородный вид, а со стороны дна в

центральной части поверхность однородна,

то это означает, что выпирание из-под

рабочего органа происходило неравномерно

по ширине формуемого изделия (в центре

материал двигался быстрее, чем у бортов) и

оператор, перемещая мини-нагнетатель,

ориентировался на центральную часть

выпираемого слоя. Причина аналогична

предыдущему случаю, то есть плохое питание

боковых частей зоны формования из-за

возможного зависания бетонной смеси на

верхней поверхности с боков платформы или

из-за преимущественной подачи бетонной

смеси в центральную часть бункера-кожуха.

Для устранения и недопущения этого дефекта

в дальнейшем, как и в предыдущем случае,

необходимо перемещать мини-нагнетатель

относительно формы только вслед за

отстающей частью выпираемого слоя, а также

более равномерно подавать материал в

бункер-кожух. Зависание смеси следует

устранять.

Если

наблюдается местная неоднородность одной

или нескольких поверхностей, то это

означает, что в какой-то момент формования

изделия, оператор не соблюл правила

образования текучего клина, то есть,

передвигал мини-нагнетатель относительно

формы быстрее, чем двигался слой выпирания

бетонной смеси из-под нагнетателя. Причина

может быть во временном зависании бетонной

смеси на платформе нагнетателя, либо в

передвижении мини-нагнетателя

относительно формы на каком-то участке или

участках без должного количества материала

в бункере-кожухе. Для предотвращения этих

дефектов следует поддерживать достаточное

количество бетонной смеси в бункере-кожухе,

периодически подсыпая бетонную смесь в

бункер-кожух по мере её ухода в зону

формования.

Если на

передней (по ходу перемещения) изделия

поверхности в нижней её части заметна

неравномерность цвета или фактуры, то это

означает, что оператор стал перемещать мини-нагнетатель

относительно формы, не дождавшись полного

развития зоны уплотнения. Для

предотвращения этого дефекта следует

дождаться, когда фронт выпираемого слоя

бетонной смеси будет отстоять от передней

стенки бункера-кожуха не менее 4-6 толщин

формуемого изделия.

Если в

углах у нижней поверхности заметно меньшее

уплотнение, то это означает, что материал

плохо двигался в углах формы, что нарушало

некоторым образом условие открытости

процесса. Для улучшения движения материала

в углах можно произвести местную

пластификацию бетонной смеси в этих местах

путём смачивания углов формы перед

формовкой или путём предварительного

заполнения углов более пластичной смесью.

При

изготовлении изделий, особенно небольшой

толщины, во избежание возникновения

обратно движения бетонной смеси в

отформованную часть изделия и, как

следствие, разрушения готовой части

изделия, следует при подходе к заднему

борту формы проходить его без остановки.

Глава 28. О том,

что и при благоустройстве приусадебного

участка мини-нагнетатель сыпучих сред

окажется не лишним

Каждый,

кто осваивал садовый или приусадебный

участок, знает, что с посадкой растений

создание сада не заканчивается. Не менее

важно – это инженерное оснащение и

благоустройство участка, при котором

необходимо выполнить дренаж заболоченной

территории, замостить садовые дорожки,

сделать простейшую лестницу, подпорную

стенку, укрепить склон оврага и др.

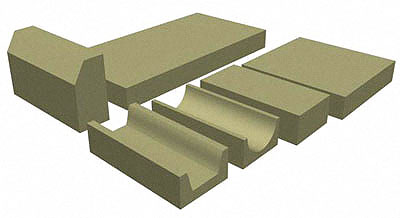

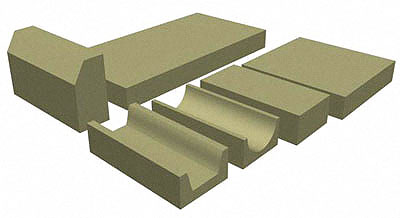

рис 7.2

рис 7.2

Для

проведения этих работ необходимы

соответствующие изделия и материалы.

Посредством мини-нагнетателя можно

изготовить прямо на участке наиболее

долговечные изделия, применяемые при

благоустройстве сада, часть таких изделий

показаны на рис.7.2. Ниже приведены наиболее

характерные случаи применения этих изделий.

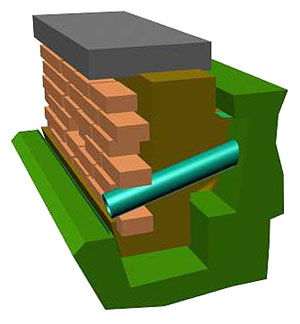

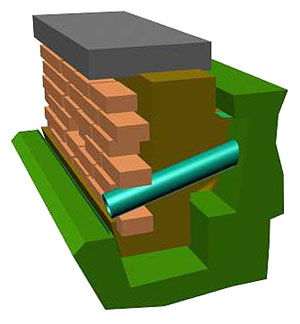

рис 7.3

рис 7.3

При

значительных перепадах рельефа (более 0,5 м)

устраивают террасы. Для их укрепления чаще

всего приходиться устраивать подпорные

стенки высотой до 1,5 м. Наиболее прочными, а

в ряде случаев и незаменимыми, являются

бетонные подпорные стенки (рис.7.3). Для их

сооружения понадобиться изготовить

необходимое количество бетонных блоков, а

также несколько бетонных плит и элементы

дренажа. Для придания стенке фактуры

колотого камня можно изготавливать один

двойной блок, который после того, как он

затвердеет, но не наберёт ещё окончательной

марочной прочности, раскалывают пополам.

Для того чтобы блоки хорошо раскалывались и

сохраняли правильные формы необходимо в

форме в место удаляемых бортов между двумя

соседними ячейками на всю её ширину

закрепить клинообразную вставку высотой

10-20 мм.

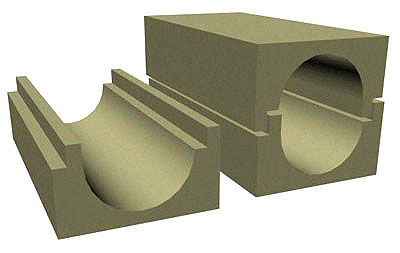

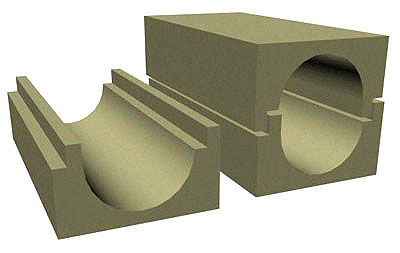

рис 7.4

рис 7.4

Для

дренажа через каждые 2-2,5 м в нижней части

стенки закладывают трубу для спуска воды, а

вдоль подпорных стенок устанавливают

неглубокие бетонные лотки. И дренажные

трубы, и лотки можно сделать из одних и тех

же лотковых элементов, которые

изготавливаются в формах с вставленными в

них пустотообразователями (рис.7.4).

Последние могут быть сделаны из

разрезанного вдоль куска трубы подходящей

длины, либо половинки деревянной

цилиндрической болванки. Дренажные трубы

образуются при их установки в грунт путём

соответствующего соединения двух лотковых

элементов. Для предотвращения случайного

сдвига половинок трубы относительно друг

друга по их разъёму целесообразно

предусмотреть замки, которые можно

образовать путём помещения в форму

соответствующих вкладышей.

Часто на

участке устраиваю лестницы, которыми

соединяются террасы. Такие лестницы должны

быть более пологими, чем лестницы в доме.

Подступеньком лестницы в саду может

служить бетонные плита шириной 100-120 мм,

положенные на ребро и поддерживаемые двумя

колышками, а проступью чаще всего служит

хорошо утрамбованный грунт. Ступени могут

быть выполнены и из бетонных блоков или из

бетонных плит, уложенных на цементном

растворе по подготовленному основанию.

Поскольку лестницы составляют единый

ансамбль с подпорными стенками, то бетонная

лестница хорошо сочетается с подпорной

стекой из того же материала.

Каждый

садовод-любитель знает, что аккуратно

выполненные дорожки и декоративное мощение

имеет большое значение для придания саду

своеобразного колорита и индивидуальности.

Самые прочные дорожки получаются из

бетонных плит на песчаном основании. При

самостоятельном изготовлении плит можно

получить практически любой декоративный

фактурный слой. Для этого либо применяют

поддоны с определённым рельефом или

рисунком, либо на лист бумаги

водорастворимым (например, обойным) клеем

наклеивают цветную гальку, щебень или

осколки кафеля и помещают всё на дно формы.

Затем производят формование плиток. После

твердения бетона бумагу смывают теплой

водой. Для получения цветных плиток в сухую

бетонную смесь добавляют минеральные

красители. При изготовлении плит

необходимо помнить, что шероховатая

поверхность дорожки лучше, чем гладкая, так

как она во влажном состоянии менее

скользкая. По этой причине лучше отдавать

предпочтение шероховатым фактурным слоям.

Покрытия

площадок предпочтительно делать из тех же

элементов, что и покрытия дорожек. Вдоль

краёв площадок, устраивают водосточные

канавки с уклоном в сторону самой низкой

части участка. Для этого хорошо подходят

лотковые элементы. В местах пересечения

дорожек с водостоком лоток может быть

накрыт таким же элементом или бетонной

плиткой.

Для

въезда автомашины часто делают мощёные

дорожки из двух параллельных полос. При

этом бетонные блоки можно укладывать на

ребро на подготовленное основание.

При

освоении садового участка нередко

приходится заниматься его осушением. Если

сильно увлажнённый участок не имеет

достаточно полного водостока в дорожный

кювет, который обычно устраивается вдоль

улицы, то на участке делают

дополнительную дренажную систему. Лучшее

решение для этого – закрытый дренаж, при

котором на дно прорытых канавок укладывают

дрены. Дрены, выполненные из бетонных

составных труб более надёжны и долговечны и

прочны, чем, например, гончарные. Бетонные

трубы складывают из двух половинок, причём

в месте их соединения можно предусмотреть

дополнительные отверстия. Собранные таким

образом дрены укладываются на дно траншеи

одна за другой с зазором между собой

порядка 15 мм. Сверху дрены засыпают сначала

слоем крупного щебня, а затем вынутым из

траншеи грунтом.

Для

ограждения участка используют различные

изгороди. При желании использовать прочный

материал забор может быть выполнен из

бетонных или грунтовых блоков. Из них же

можно изготовить столбы при желании

соорудить комбинированные заборы

| |

|