|

|

|

|

Глава 13, в коей упоминаются строительные стандарты и основные изделия, изготавливаемые из грунтаИзделия из грунта являются местным материалом и ввиду большого разнообразия грунтов, большая часть которых пригодна для земляного строительства, не регламентируется государственными стандартами. В подавляющем большинстве из грунта изготовляют мелкоштучные изделия: камни, блоки, плиты и кирпичи. Эти изделия предназначены в основном для кладки стен зданий. Для краткости, в дальнейшем изложении, такие изделия будем называть грунтоблоками.Производимые в настоящее время у нас и за рубежом грунтоблоки отличаются разнообразными габаритными размерами от 220х105х60 мм до 390х190х90 мм. При этом в отечественной и иностранной литературе рекомендуется производить грунтоблоки размерами большими, чем размеры стандартных кирпичей. Это вызвано двумя главными причинами: увеличение производительности работы каменщиков по сооружению стен и снижение количества строительного раствора, используемого для кладки блоков. На выбор размеров, производимых грунтоблоков, влияют чаше всего возможности имеющегося формовочного оборудования. Общие свойства грунтоблоков представлены в таб.4.1. Таблица 4.1

Прочность на сжатие грунтоблоков, то есть давление, которое они могут выдержать в стене не разрушаясь, а также и другие их свойства зависят от природы грунта, вида использованного стабилизатора и, что особенно важно, от способа их изготовления. Грунтоблоки, изготовляемые без стабилизаторов, являются неводостойкими блоками. Такие блоки обладают значительной прочностью в сухом состоянии и применяются, в основном, для одноэтажных жилых зданий, а так же для подсобных хозяйственных построек. Блоки, изготовляемые из грунтов с добавкой небольшого количества стабилизаторов, кроме определённой прочности приобретают свойство неразмываемости. Такие неразмываемые блоки, погружённые в воду на 3/4; высоты и оставленные в ней на 24 часа не должны иметь трещин, набухания, оплывания и других видимых разрушений. Неразмываемые блоки можно применять для несущих и каркасных стен жилых одно- и двухэтажных зданий и одноэтажных хозяйственных построек. Грунтоблоки, производимые с добавкой оптимального количества стабилизатора, помимо прочности, обладают определённой степенью водостойкости (после нескольких циклов поочерёдного насыщения водой и последующего высушивания на образцах не должно появляться трещин и расслоений). При этом у таких водостойких блоков коэффициент размягчения, то есть отношение прочности в насыщенном водой состоянии к прочности в сухом состоянии, не менее 0,6. Водостойкие блоки можно применять для несущих стен жилых одно- и двухэтажных домов, административных зданий, культовых сооружения, а также для построек хозяйственного назначения. В основном, для кладки стен различных построек изготовляют рядовые грунтоблоки. Для особых целей могут производиться специальные блоки:

Глава 14, в коей рассказывается о влиянии качества уплотнения грунтомассы на свойства изготовляемых строительных изделийМногочисленные исследования советских и зарубежных учёных показали, что прочность и долговечность грунтоблоков увеличиваются с ростом его плотности, а плотность и прочность грунтоблоков увеличивается с ростом уплотняющей нагрузки (давления). Однако это увеличение происходит до определённого предела, после которого плотность и прочность остаются более или менее постоянными. При этом, максимальные прочности и уплотняющие нагрузки для грунтов различного минералогического состава не одинаковы.Так как качество грунтоблоков при прочих равных условия зависит от степени уплотнения, то центральной операцией в изготовлении блоков является формование. Формованием достигается, во-первых, получение блока предельно высокой плотности, от которой зависит прочность блока, и, во-вторых, заданных размеров. Как правило, при формовании блока его длина и ширина фиксируются стенками формы, а толщина - обрабатывающим инструментом. Колебания в количестве и качестве грунтосмеси могут приводить к изменению плотности и прочности произведённых блоков, а плотность влияет на долговечность. Стена, сложенная из блоков с разной плотностью, будет со временем неравномерно разрушаться от эрозии. Поэтому очень важно применять такие технологии формования грунтоблоков, которые обеспечивают производство однородных блоков. Также важно, что бы эти технологии обеспечивали получение блоков одинаковых размеров, что в свою очередь способствует последующей качественной укладке грунтоблоков в стены. Заметим, что традиционно применяемые технологии формования с использованием различных ручных или механических прессов и трамбовок не в полной мере отвечают этим требованиям. В конце главы обратим ваше внимание на упомянутый очень примечательный факт постоянства достигаемой плотности грунтомассы при росте уплотняющей нагрузки. Он указывает, во-первых, на то, что грунтомасса имеет предел уплотнения, выше которого её уплотнить невозможно при нормальных давлениях, а, во-вторых, на то, что в достижении предельной плотности важна не величина уплотняющей нагрузки сама по себе, а способ уплотнения. Подтверждение этого вы найдёте в главах, посвященных технологии зонного нагнетания. Глава 16, в коей сообщается о том, как высокие технологии могут изменить тысячелетние традиции, и что такое зонное нагнетание

Описанные в предыдущей главе технологии

изготовления земляных изделий, в том числе

и грунтоблоков, имеют тысячелетнюю историю.

Эти технологии в своей основе имеют единый

принцип уплотнения: достижение плотности

за счёт уменьшения объёма засыпанной в

форму порции грунтомассы. Традиционно на

протяжении многих столетий эта операция

выполнялась вручную различными

трамбовками и в меньшей степени прессами.

Со времени изобретения дешёвых

малогабаритных двигателей стало возможным

механизировать процесс изготовления

грунтоблоков, но при этом сам способ

уплотнения не изменился. Как и раньше, но

уже разнообразными машинами уменьшают

предварительно отдозированный объём

грунтомассы в замкнутой форме.

Глава 18. Об удивительном эффекте текучего клина, в коем проявляется природа созидания.Эффект текучего клина – это искусственно воспроизводимый открытый, необратимый, неравновесный, стационарный механический процесс непрерывного образования высокоупорядоченной диссипативной структуры с минимальными затратами энергии.

Упорядоченную плотную структуру, самоорганизующуюся в ходе процесса под рабочим органом, принято называть диссипативной структурой. Потому, что образование такой структуры происходит не из-за внешнего воздействия, а за счёт внутренней перестройки, которая происходит за счёт рассеяния (диссипации) части энергии, поступающей извне от механического воздействия рабочего органа. На образование диссипативных структур расходуется минимальное количество энергии. Общая черта процессов самоорганизации – кооперативность. Например, коллективно самоорганизуются молекулы в узлах кристаллической решётки, коллективно и согласованно организуются вихри внутри жидкости, порождая видимую на макроскопическом уровне структуру (ячейки Бернара), возбуждаясь в рабочем веществе лазера, атомы согласовано и коллективно испускают когерентное (согласованно протекающее) излучение. В результате воспроизведения эффекта текучего клина образуется локальная плотная текучая зона кооперативно движущихся частиц сыпучей среды. Образование упомянутой зоны происходит в результате поддержания потока из постоянно вдавливаемых в предварительно созданный слой сыпучего материала последовательных порций этого же материала посредством твёрдой поверхности нагнетательного инструмента. Основное свойство упомянутого эффекта заключается в том, что плотность материала в зоне и её геометрические размеры остаются неизменными, несмотря на непрерывное вдавливание в зону новых порций материала. При этом вновь вдавливаемые порции вытесняют из зоны такой же объём материала, какой занимают сами, что приводит к постоянному обновлению или, иначе, течению материала в ней.

Глава 19, повествующая о достопримечательных свойствах зонного нагнетания

Технология зонного нагнетания – это одна

из базовых технологий, приложимых ко многим

областям промышленности. В первую очередь -

в промышленности строительных материалов,

а также в дорожном строительстве, в

порошковой металлургии, в производстве

огнеупоров, в литейном производстве и ряде

других производств, где требуется получить

плотные структуры из сыпучих сред.

Глава 20, в коей рассказывается о простом и надежном оборудовании зонного нагнетания и сообщается об его преимуществах и экологической безопасности К настоящему времени

разработано и создано большое количество

разнообразных устройств зонного

нагнетания для производства различных

строительных изделий и конструкций (от

дорожных плит и бордюрного камня до труб и

колец). Наибольший интерес в свете

излагаемой темы представляют установки

зонного нагнетания для мелкосерийного (мелкомасштабного)

производства стеновых блоков, в том

числе грунтоблоков, тротуарной плитки и

камней мощения в подсобных цехах

промышленных и сельскохозяйственных

производств, непосредственно на

строительных площадках, а также в

кооперативных и личных хозяйствах.

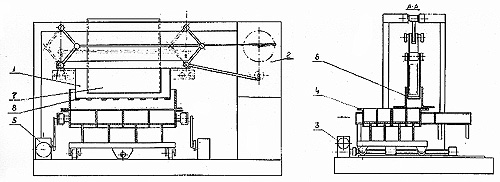

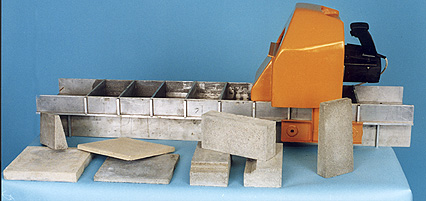

рис 4.2 На рис.4.2 показан общий вид формовочной установки зонного нагнетания. Установка состоит из следующих основных элементов, обозначенных на рисунке позициями: рабочий орган или нагнетатель – 1, посредством которого производится уплотнение формуемой массы, привод нагнетателя – 2, механизм передвижения формы – 3, сдвоенная форма – 4, механизм распалубки формы – 5, стабилизирующая балка – 6, расходный бункер –7. Нагнетатель выполнен в виде рычажно-шарнирного механизма, на шатуне которого смонтирована нагнетающая гребёнка – 8. Привод нагнетателя осуществляется при помощи кривошипно-шатунного механизма, приводимого в движение через редуктор электродвигателем. Форма имеет два гнезда для формования двух блоков за один цикл формования. Блоки в форме располагаются длинной стороной поперёк перемещения формы. Форма посредством механизма перемещения формы может передвигаться в прямом и обратном направлениях под рабочим органом. Для этого форма оснащена колёсами, установленными под некоторым углом к вертикальной оси. Колёса перекатываются по наклонным направляющим, закреплённым на раме, что обеспечивает отсутствие бокового и вертикального смещения формы. Форма оснащена подвижными бортами, которые позволяют производить немедленную распалубку отформованных блоков. Для этого форма имеет механизм подъёма и опускания бортов. Конструкция стабилизирующей балки обеспечивает получение качественной верхней поверхности блоков за счёт возвратно-поступательного движения поперёк перемещению формы. Для этого стабилизирующая балка посредством либо рессорной подвески, либо тяг с упругими шарнирами вращения, либо направляющих укреплена на раме с минимальным зазором между подошвой стабилизирующей балки и открытой поверхности формы. Балка оснащена боковыми и торцевой стенками, препятствующими просыпанию бетонной смеси при формовании. Возвратно-поступательное движение стабилизирующей балки придаёт нагнетатель, который при своём движении в конце хода входит в соприкосновение со стабилизирующей балкой и в своём движении увлекает за собой. Над нагнетателем установлен бункер-питатель в виде течки, в который при формовании подают формуемую смесь.  рис 4.3 На рис.4.3 представлена формовочная установка, изготовленная по выше описанной схеме. Такие установки выпускались рядом предприятий, в том числе, многопрофильным малым предприятием «ТАИС-КАР» (Москва), многопрофильным внедренческим малым предприятием «КОНТЕП» (г.Оренбург), АО «Экотехнополис» (г.Абакан), А0 «Производственное объединение «ДОЛИНА» (г.Кувандык). МПВ МП «КОНТЕП» выпустила модернизированный вариант таких установок. В них применена двусторонняя форма с шестью гнёздами, которая при формовании совершает челночные перемещения под нагнетателем, причём в крайних положениях формы производится распалубка отформованных изделий. АО «Экотехнополис» выпустила опытную партию установок зонного нагнетания для формования грунтоблоков и кирпичей с изменённой конструкцией формы. Вместо формы установка оснащена приводным пластинчатым транспортёром. Каждое звено транспортёра образовано жестким поддоном с одним поперечным бортом. В установку вмонтированы неподвижные продольные борта. При движении звеньев транспортёра между поперечными бортами двух соседних звеньев, продольными неподвижными бортами и поддоном очередного звена образуется ячейка (форма), в которой и формуется блок по мере прохождения звеньев транспортёра под нагнетателем. За счёт непрерывной подачи форм под нагнетатель производительность установки с той же конструкцией нагнетателя увеличивается в 5-10 раз.  рис 4.5 Наряду с описанными выше установками НПО «НИТОМ» (Москва) опробовало видоизменённую конструкцию установки (рис.4.5), в которой нагнетатель выполнен в виде семизвенного рычажно-шарнирного механизма, на шатуне которого смонтирована нагнетающая гребёнка. Привод нагнетателя в этом случае осуществляется при помощи двойного кривошипно-шатунного механизма с согласованным движением кривошипов. Такая установка (рис.4.5) кроме нагнетателя – 1, включает в себя, смонтированные на раме, привод нагнетателя – 2, механизм передвижения формы – 3, сдвоенную форму – 4, механизм распалубки формы – 5, стабилизирующую балку – 6, расходный бункер –7. Нагнетатель приводится в движение через редуктор электродвигателем. Форма позволяет осуществлять формование одновременно четырёх блоков, которые большей своей стороной располагаются поперёк перемещению формы. Механизм передвижения формы обеспечивает её челночное перемещение по направляющим под нагнетательной решёткой. Форма оснащена подвижными бортами, которые позволяют производить немедленную распалубку отформованных изделий. Борта, двигаясь вместе с формой, опираются через ролики на направляющие, которые не допускают боковых и вертикальных перемещений формы. Подъём и опускание бортов осуществляется за счёт соответствующего движения направляющих с помощью механизма распалубки. Стабилизирующая балка, как и при первой схеме, имеет подвижное крепление и аналогично приводится в движение. Отличается балка только наличием двух заглаживающих подошв, которые охватывают нагнетатель с двух сторон. Вертикальные стенки ограждают зону подачи формуемого материала и предотвращают его просыпание наружу. Установка также снабжена скребком, который опускается одновременно с бортами и, захватив отформованные блоки, сдвигает их в сторону на приставной стол. Описанные выше установки легко вписываются в традиционные схемы производства стеновых блоков как в условиях строительной площадки (мелкомасштабное производство), так и при промышленном производстве (крупномасштабное производство). Установки зонного нагнетания обеспечивают высокое качество формовок по плотности и точности размеров без приспособлений для дозирования рыхлой массы в форму, для контроля давления в конце формования и за размером формуемого изделия. На них полностью устраняются такие виды брака, как перепрессовка, защемление воздуха, упругое последействие. При работе на установках зонного нагнетания не требуется никакой переналадки при переходе с одного материала на другой, например, от формования блоков из суглинков на формование блоков из бетонной смеси или арболита. Эксплуатировать и обслуживать эти установки могут рабочие не высокой квалификации ввиду простоты и надёжности конструкции установки. При работе установок зонного нагнетания отсутствует вибрация и сверхнормативный шум, износ формообразующих элементов минимален по сравнению с традиционным прессованием. Рассмотренные установки позволяют формовать изделия из широкого спектра материалов и их композиций с высокой точностью геометрических размеров изготовляемых изделий. Установки обладают малыми габаритами и массой, что позволяет использовать небольшие производственные площади и транспортировать их на любом виде грузового транспорта. Из-за особенности конструкции установок исключаются подготовительные работы перед запуском в эксплуатацию. Мощность приводов установок небольшая, что делает процесс формования мало энергоемким. Большая часть представленных установок могут работать в автоматическом режиме. Низкое энергопотребление, отсутствие вибраций и сверхнормативного шума, комфортные условия работы обслуживающего персонала, а также легкость утилизации делают эти установки экобезопасными. На установках зонного нагнетания НО-007, КСМ-3, УФ-5, УФ-8 можно изготавливать крупноразмерные высококачественные грунтоблоки, которые обладают архитектурной выразительностью и привлекательным внешним видом. В табл.4.3 приведены рядовые характеристики грунтоблоков изготовленных из цементо-грунтовых смесей и грунтов Оренбургской области (данные предоставлены МВП МП «КОНТЕП»). Таблица 4.3

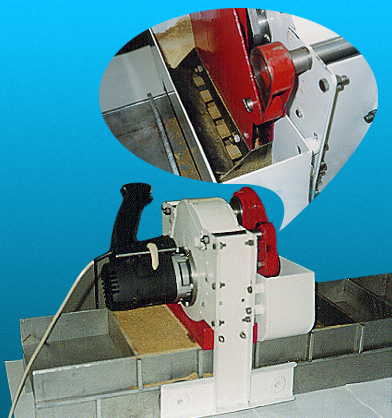

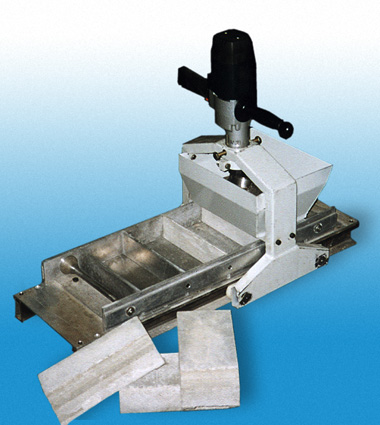

Глава 21, в коей продолжается рассказ о машинах зонного нагнетания и сообщается о принципиально новом механизированном инструменте – мини-нагнетателе сыпучих средОписанные в предыдущей главе установки зонного нагнетания, несмотря на их исключительную простоту и надежность, всё же больше подходят к профессиональному их использованию, чем для применения в индивидуальном хозяйстве. Для дачника, фермера, индивидуального застройщика, для любителя мастерить своими руками необходимо такое же эффективное, но меньшее по габаритам устройство. Такое устройство было создано в виде принципиально нового электромеханического инструмента – мини-нагнетателя сыпучих сред «Русские качели».Мини-нагнетатель предназначен для изготовления широкой гаммы строительных изделий из разнообразных маловлажных сыпучих материалов: кирпичей (простых и фасонных), плиток (тротуарных, газонных, облицовочных), шифера (плоской цементно-песчаной черепицы), камней (газонных, бордюрных, мощения), столбов, стоек, лотков и тому подобных изделий на месте строительства.  рис 4.9 На рис.4.9 представлен общий вид мини-нагнетателя сыпучих сред, установленный на форму  рис 4.10 Мини-нагнетатель

(рис.4.10) состоит из опорного элемента 1,

привода 2, рабочего органа 3, бункера-кожуха

4, калибрующего элемента 5, устройства для

подвижного закрепления нагнетателя

относительно формы 6.

рис 4.11 Мини-нагнетатель может быть выполнен не только как специальный инструмент, но и как насадка к электродрели либо мешалки. На рис.4.11 представлен один из вариантов такой насадки в сборе с электродрелью типа ИЭ-1023, которая используется в качестве привода рабочего органа насадки. Конструкция насадки по основным элементам аналогична описанной выше конструкции мини-нагнетателя за исключением того, что рабочий орган насадки выполнен в виде платформы с конической нагнетательной поверхностью, которая при работе совершает круговое качание (гирационное движение)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

По

вопросам

участия в

проекте просим

обращаться:

alion13@bk.ru

Send mail to alion13@bk.ru with

questions or comments about this web site.

|